・提出了自动化・省人化的齿轮加工工序集约建议

・充分运用尼得科机床拥有的齿轮加工技术

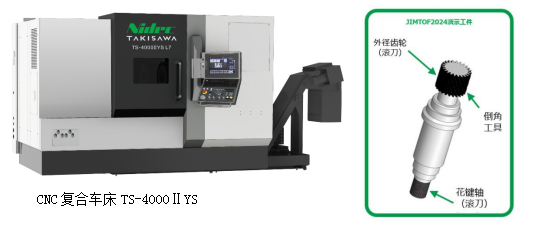

尼得科集团旗下株式会社TAKISAWA开发出了追求高精度・高刚性的CNC复合车床 “TS-4000ⅡYS”。该机型是为了满足累计出货量超1000台的畅销机型“TS系列”的高精度加工及自动化・省人化需求,从根本上对结构进行重新审视。另外,作为对高精度齿轮加工工序集约需求升高的集约机,与拥有齿轮加工技术的尼得科机床共同开发完成了将旋削、切削、倒角等齿轮制造工序集于一体的转塔车床。

该机型将于11月5日至10日在东京国际展示中心举办的日本国际机床展(JIMTOF2024)上亮相。作为开发概念的演示,将展示使用电机轴的外径齿轮和花键轴的滚切加工。

新开发的CNC复合车床“TS-4000ⅡYS”为了实现稳定的加工精度,更新了机械的主要部件以确保其具有足够的刚性。特别是在对精度产生较大影响的热对策方面,通过优化主轴冷却和利用AI技术进行热位移校正功能,采用新型电机以抑制发热等。此外,为实现高速旋转时的长时间稳定加工,重新设计了床体的形状和刀架的结构等,提高了机械刚性。

此次,针对新开发的高精度齿轮加工规格,除了传统的车削和铣削加工之外,还准备了齿轮加工所需的专用刀具配置和交互式软件。具体来说,与尼得科机床共同开发了工件参数、刀具规格、加工条件等输入项目重视与滚齿机的兼容性、能够根据导向图直观地进行输入操作,保留工件(被加工物)的左右主轴与滚齿刀的同步控制机构以及去毛刺工具等。通过利用该公司在齿轮加工方面的专业技术和诀窍,完成了具有技术保障的、可进行高精度齿轮加工的高可靠性车床,可更加简便地集成工序。

此外,标准配备了将铣削转速提升至8000min-1的15角塔架,并为了追求易操作性,将数控操作盘扩大至15英寸彩色屏幕,还配备了1600mm和1700mm两种操作盘高度选项。同时,还具有在机器待机时控制伺服电机和照明等电力的功能,有助于为节能做出贡献,与现有机型相比可削减2%的耗电量。

今后,TAKISAWA将继续与尼得科集团的各机床企业密切合作,发挥集团协同效应,致力于创造脱颖而出的新技术和新产品的开发。

【CNC复合车床TS-4000ⅡYS规格】